Delme operasyonunun verimliliği ve kalitesi ile doğrudan ilişkili olan burgu sıkıcı makinenin sondaj işlemi sırasında matkap ucunun stabilitesini ve sondajın doğruluğunu korumak çok önemlidir. Aşağıda bu sorunun ayrıntılı bir cevabı:

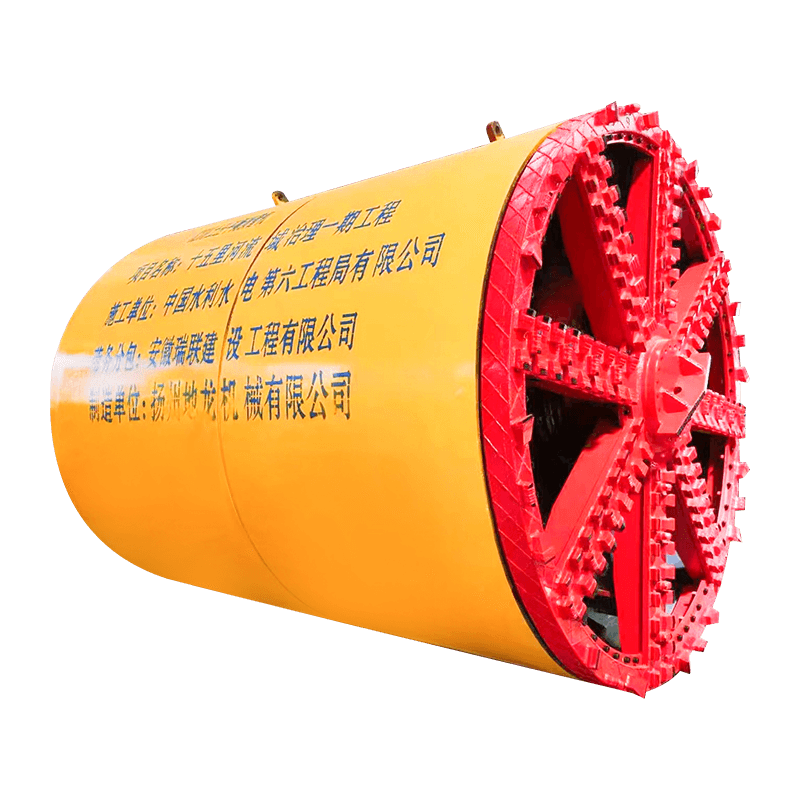

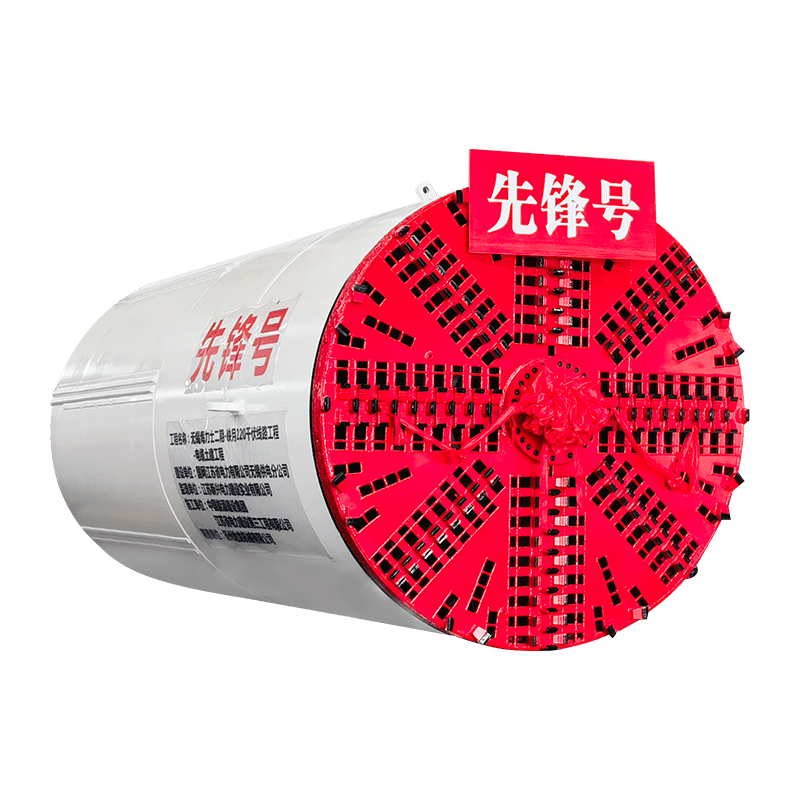

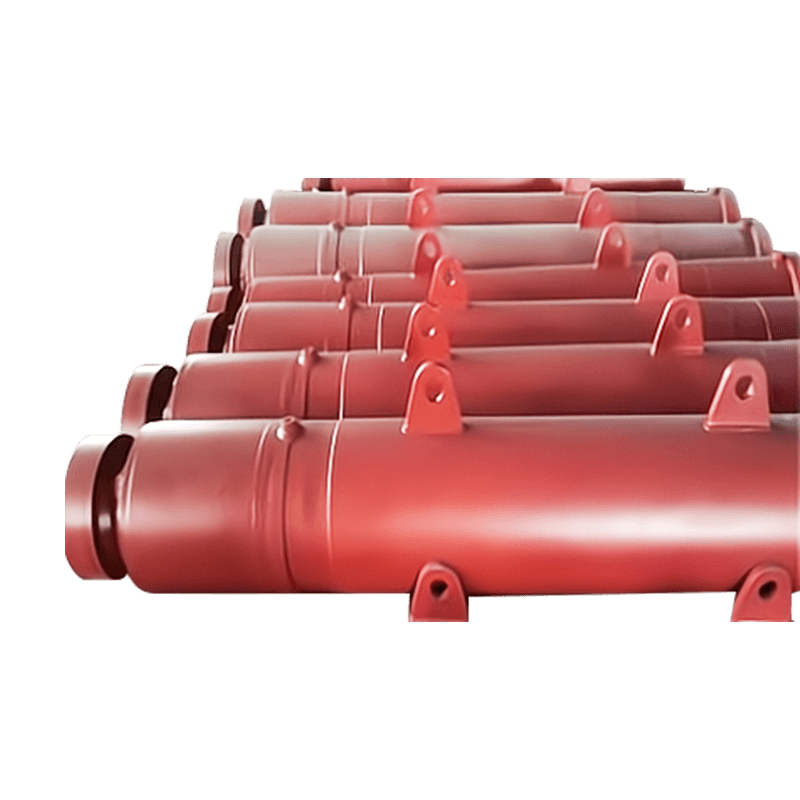

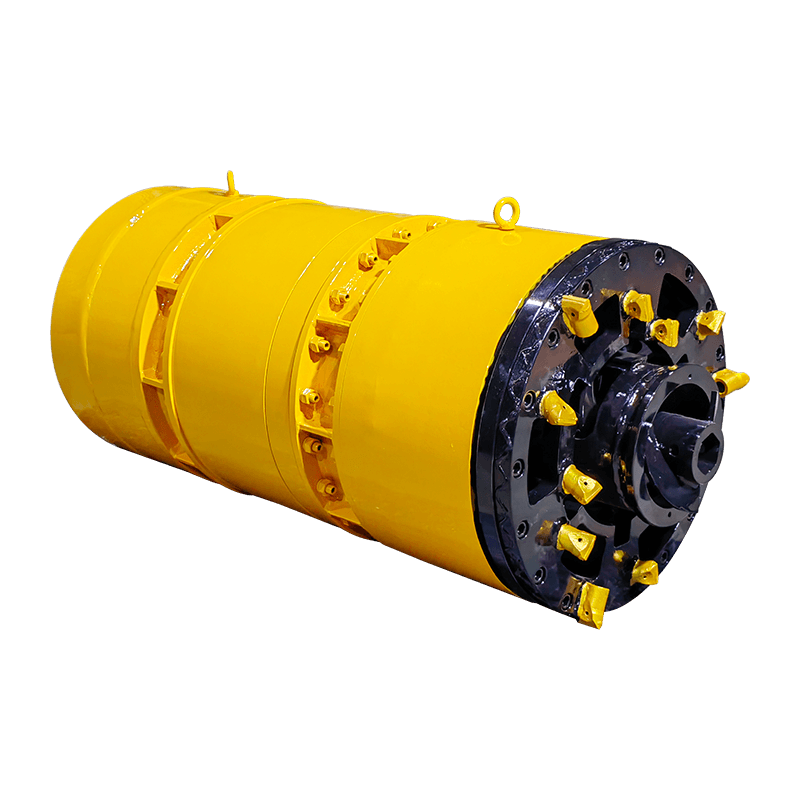

Matkap ucunun şekli ve malzeme seçimi stabilite üzerinde doğrudan bir etkiye sahiptir. Yüksek kaliteli matkap bitleri, sondaj işlemi sırasında kolayca deforme olmamaktan veya hasar görmediklerinden emin olmak için genellikle aşınmaya dayanıklı ve yüksek mukavemetli malzemelerden yapılmıştır.

Matkap ucunun son kenar kısmı, kesme kuvvetini daha etkili bir şekilde dağıtmak, titreşimi azaltmak ve böylece stabiliteyi artırmak için özel olarak tasarlanmıştır.

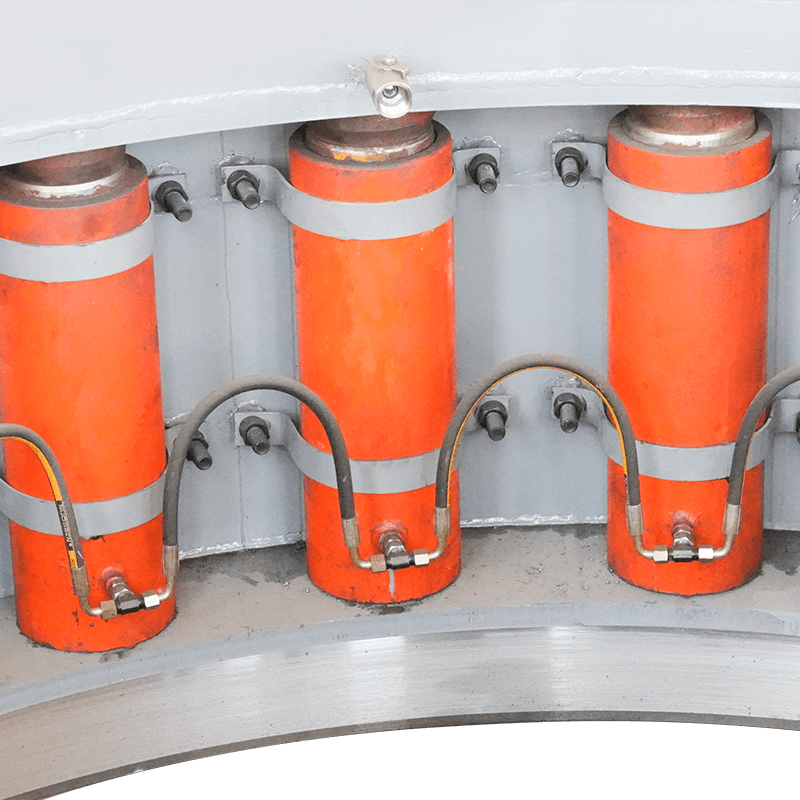

Matkap çubuğu ve matkap ucu arasındaki bağlantı yöntemi de çok önemlidir. Sağlam bir bağlantı, delme işlemi sırasında aşırı kuvvet nedeniyle matkap ucunun düşmemesini veya gevşememesini sağlayabilir.

Genellikle, bağlantının güvenilirliğini ve stabilitesini sağlamak için matkap çubuğu ve matkap ucu arasında dişli bir bağlantı veya hızlı bir bağlantı cihazı kullanılır.

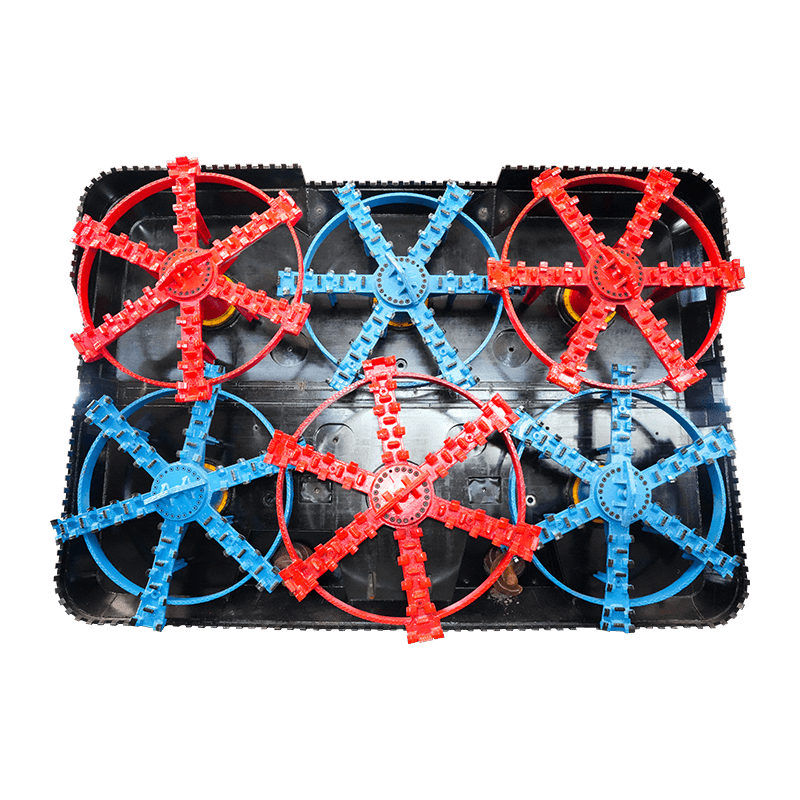

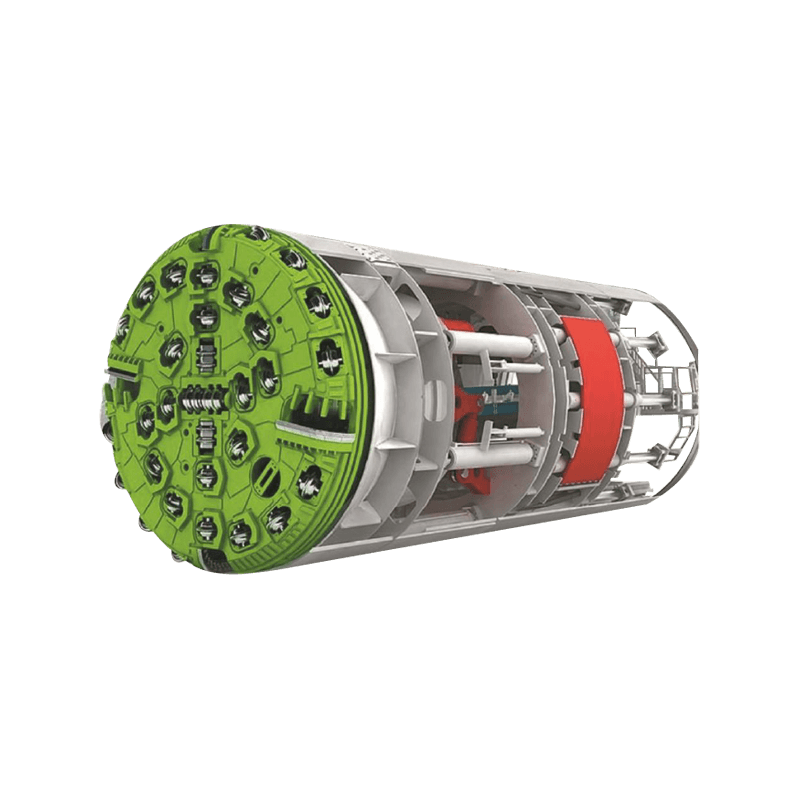

Sondaj hızı, dönme hızı ve besleme basıncı gibi parametrelerin makul ayarlanması, matkap ucunun stabilitesinin korunmasında önemli bir rol oynar.

Çok hızlı sondaj hızı veya aşırı besleme basıncı, matkap ucunda eşit olmayan bir kuvvete neden olabilir ve bu da titreşime neden olabilir. Bu nedenle, gerçek çalışmada, bu parametrelerin jeolojik koşullara ve matkap ucu özelliklerine göre ayarlanması gerekir.

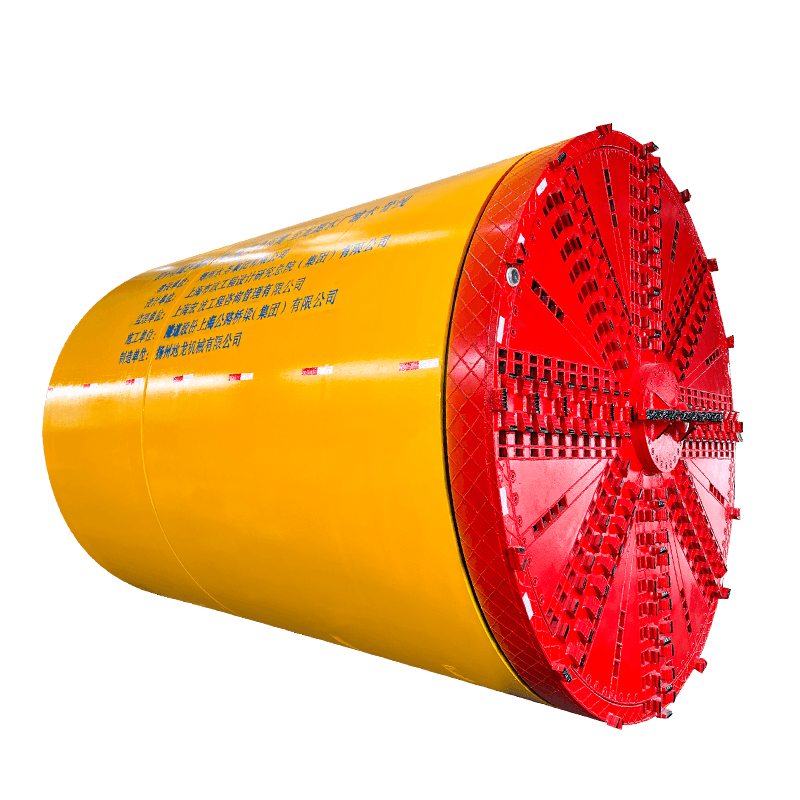

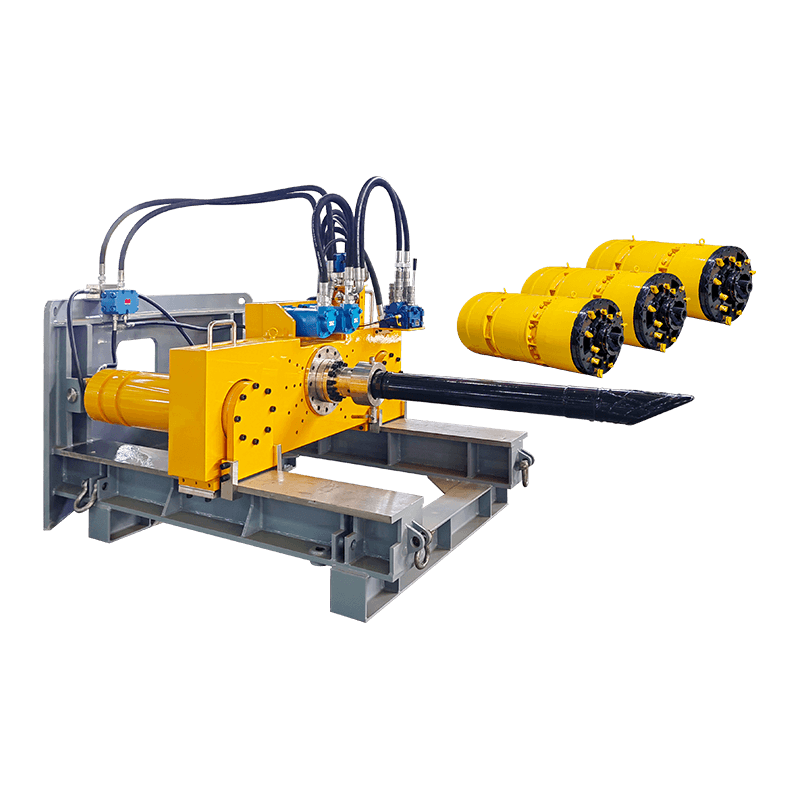

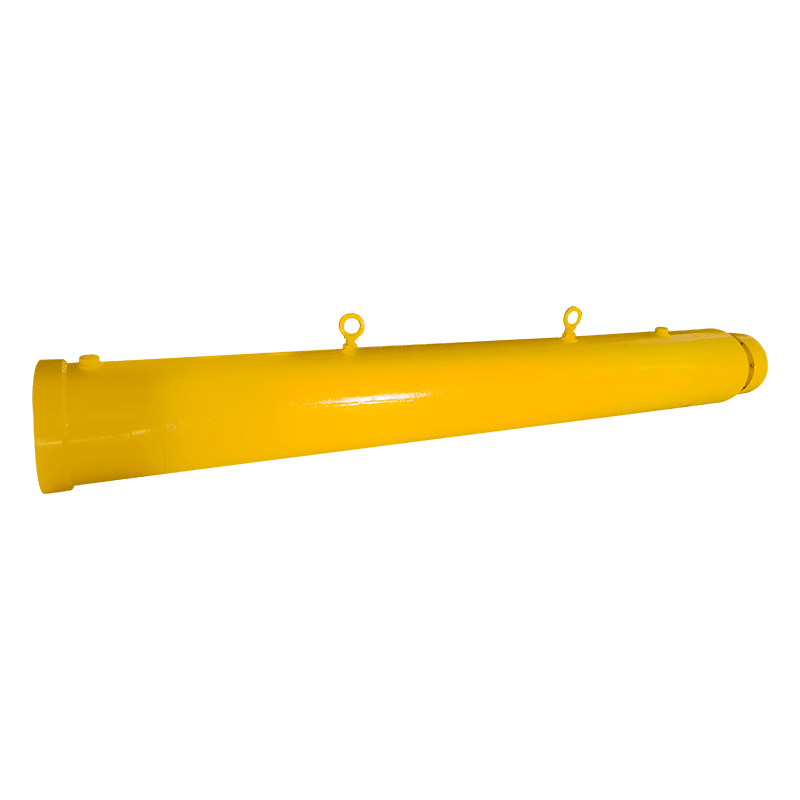

Burgu sıkıcı makinesi genellikle matkap ucunun sondaj işlemi sırasında önceden belirlenmiş yörünge boyunca hareket edebilmesini sağlamak için kesin bir rehberlik sistemi ile donatılmıştır.

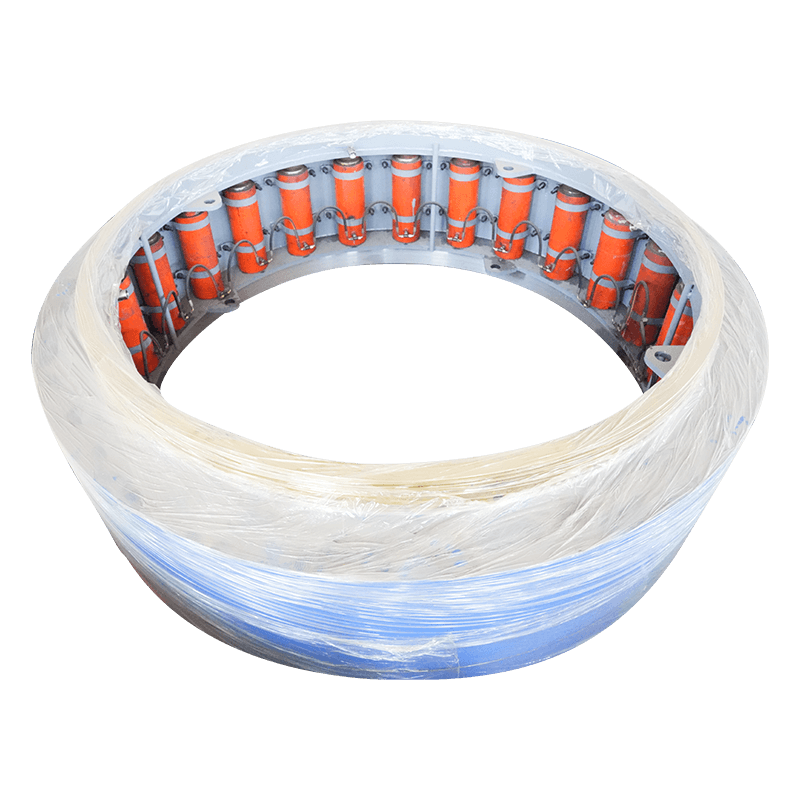

Kılavuz sistemi genellikle matkap ucunun doğru konumlandırılmasını sağlamak için birlikte çalışan kılavuz çerçeveler, kılavuz tekerlekler ve kılavuz plakalar gibi bileşenleri içerir.

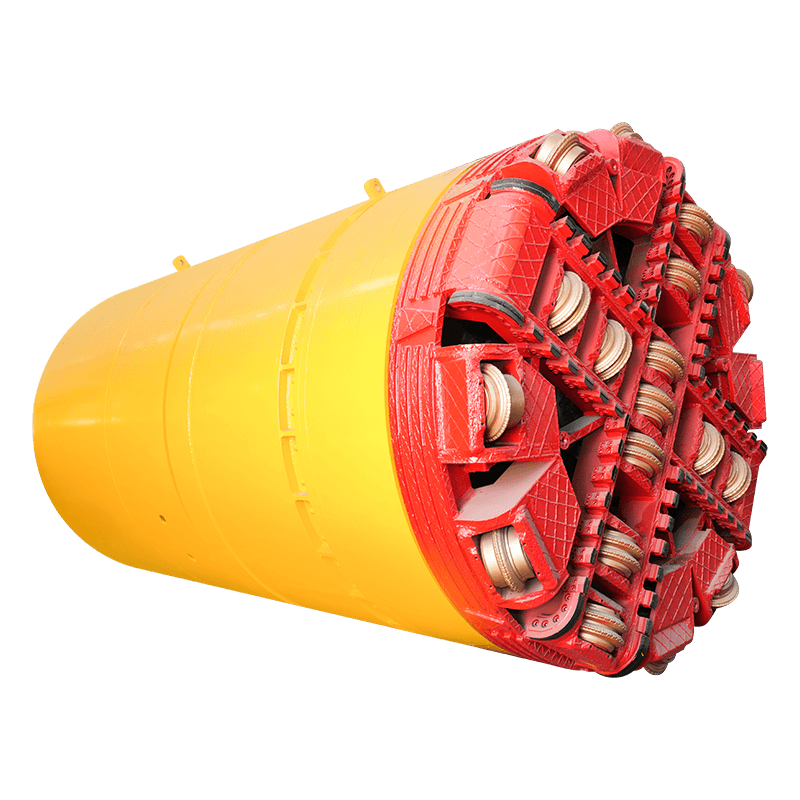

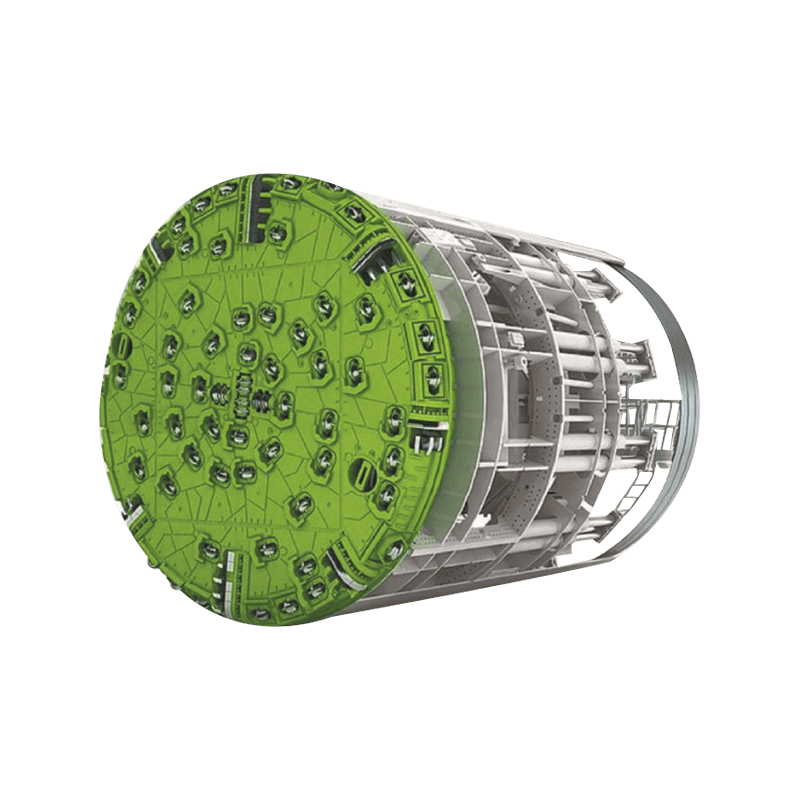

Kesme kenarının aşınma derecesi, delme doğruluğunu doğrudan etkiler. Bu nedenle, kesme kenarının aşınmasını düzenli olarak kontrol etmek ve zamanında değiştirmek veya öğütmek gerekir.

Giyime dayanıklı malzemeler veya kaplama teknolojisi benimseyerek, yüksek delme doğruluğunu korurken, son teknoloji hizmet ömrü genişletilebilir.

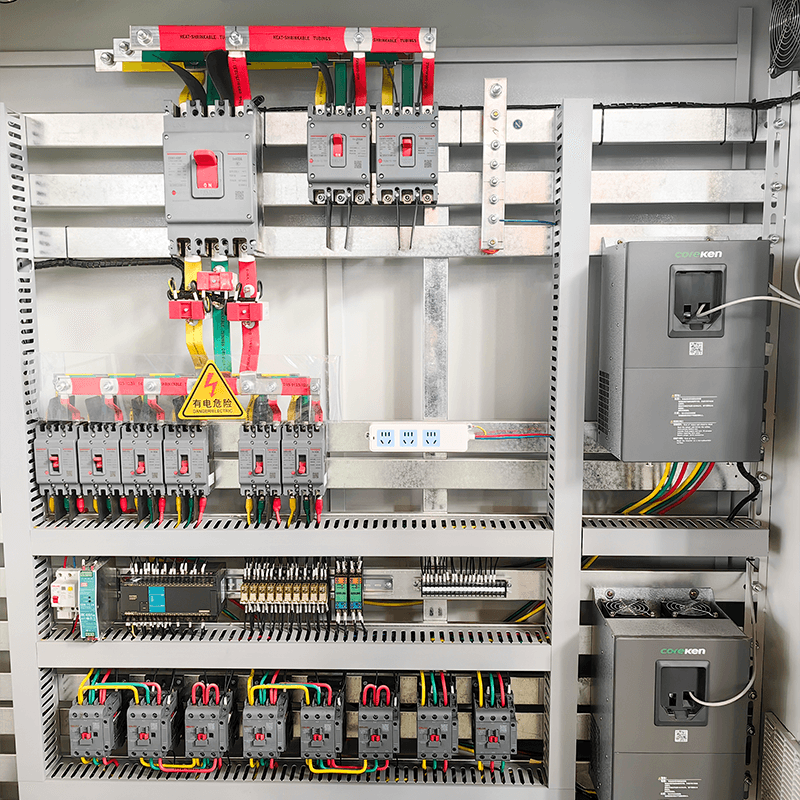

Sondaj işlemi sırasında, sondaj doğruluğunu sağlamak için sondaj deliğinin çapı, derinliği ve konumu gibi parametrelerin gerçek zamanlı olarak izlenmesi gerekir.

Sapma veya anormallikler bulunduktan sonra, delme işleminin sorunsuz bir şekilde ilerleyebilmesini sağlamak için hemen ayarlamalar yapılmalıdır.

Sondaj işlemi sırasında, burgu sıkıcı makinesi matkap ucu tasarımını optimize ederek, matkap ucu ve matkap ucu arasındaki bağlantıyı güçlendirerek, sondaj parametrelerini makul bir şekilde ayarlayarak, kesin bir rehberlik sistemini benimseyerek, kesme kenarının aşınmasını kontrol ederek ve gerçek zamanlı izleme ve ayarlamanın sondajının stabilitesini ve sondajın doğruluğunu korur. Bu önlemler, verimli, doğru ve güvenilir sondaj işlemlerini sağlamak için birlikte çalışır.