Modern Boru Kesme ve Diş Açmada Temel Teknolojiler

Modern boru makinesi basit manuel aletlerden, son derece hassas CNC kontrollü sistemlere doğru gelişmiştir. Endüstriyel imalatın merkezinde, çeşitli metalik kanallar üzerinde konik veya düz dişler oluşturmak için yüksek hız çeliği (HSS) kalıpları kullanan boru diş açma makinesi bulunur. Bu makineler, borunun yapısal duvarının bütünlüğünü korurken ağır yükleri kaldıracak şekilde tasarlanmıştır. Gelişmiş modeller artık kesme işlemi sırasında kalıpları yağlayan, takımın ömrünü önemli ölçüde uzatan ve dişlerde daha pürüzsüz bir yüzey elde edilmesini sağlayan otomatik yağlama sistemlerini içeriyor.

Yüksek performanslı boru kesme makineleri, diş açmanın ötesinde soğuk kesme teknolojisini kullanır. Geleneksel aşındırıcı testerelerden farklı olarak bu makineler, Isıdan Etkilenen Bölge (HAZ) oluşturmadan kalın duvarlı boruları kesmek için dönen bir bıçak veya yüksek torklu bir motor kullanır. Bu, borunun metalurjik özelliklerinin gelecekte korozyonu veya bağlantı noktalarında yapısal arızayı önlemek için değişmeden kalması gereken petrol ve gaz veya ilaç üretimi gibi endüstrilerde kritik öneme sahiptir.

Otomatik Boru Bükme ve Kalıp

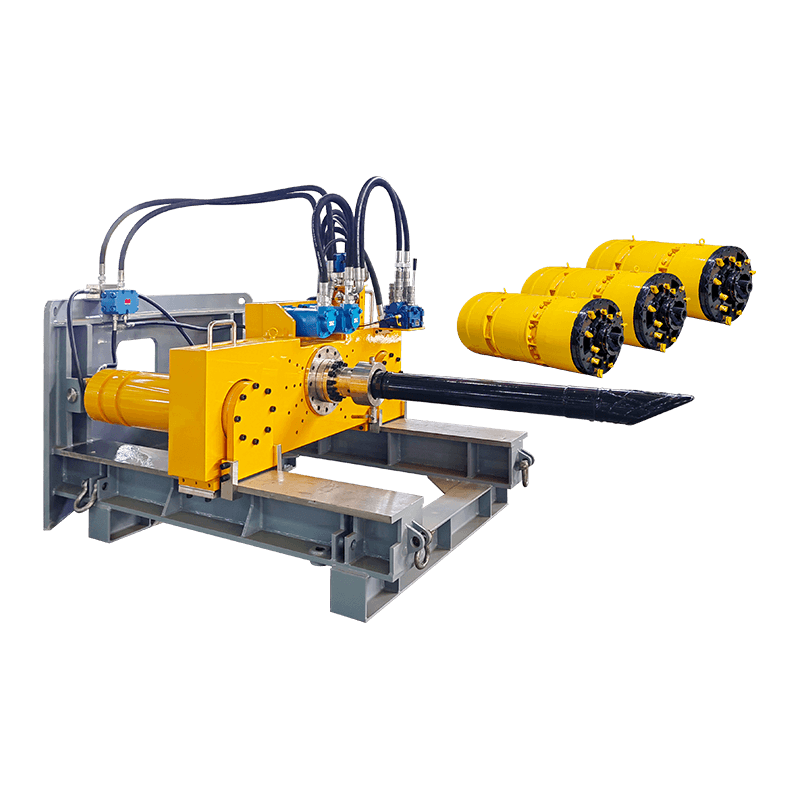

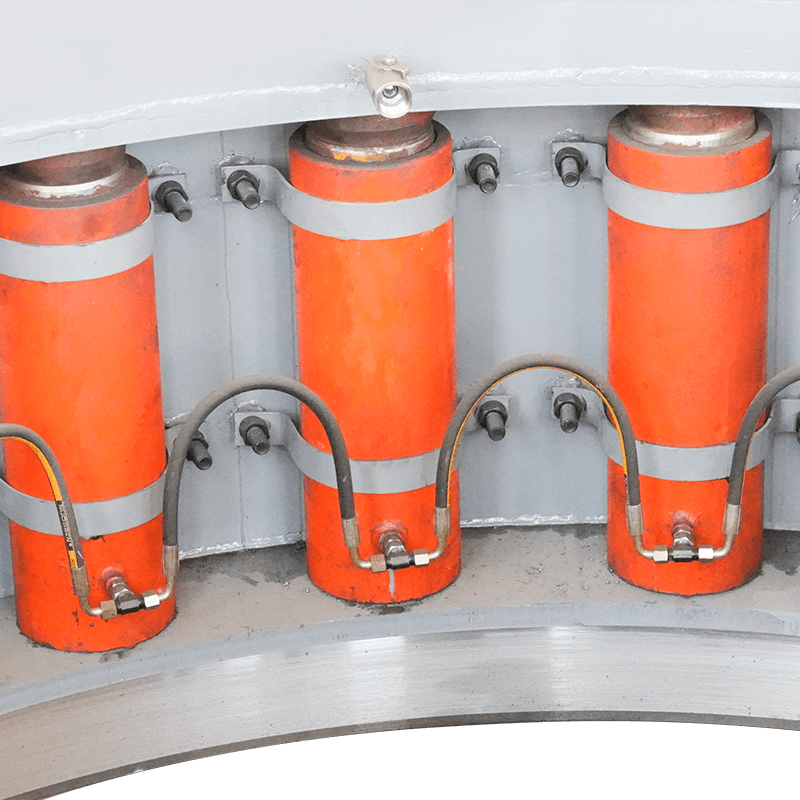

Boru bükme makineleri, akışkan taşıma sistemlerinde aşırı dirseklere veya kaynaklara ihtiyaç duymadan kesintisiz geçişler oluşturmak için gereklidir. Mandrel bükücüler, bükme işlemi sırasında borunun çökmesini veya kırışmasını önleme yetenekleri nedeniyle özellikle değerlidir. Makine, boruya sağlam bir çubuk (mandrel) yerleştirerek iç çapı destekler ve sistem boyunca tutarlı akış hızlarını ve basınç seviyelerini koruyan dar yarıçaplı bükümlere olanak tanır.

Boru Bükme Sisteminin Temel Bileşenleri

- Bükme Kalıbı: Bükülmenin yarıçapını belirleyen birincil alet.

- Basınç Kalıbı: Boruyu bükme kalıbına doğru itmek için gerekli kuvveti uygular.

- Kelepçe Kalıbı: Dönme sırasında kaymayı önlemek için boruyu güvenli bir şekilde yerinde tutar.

- Silecek Kalıbı: İnce duvarlı malzemelerde bükümün iç kısmındaki kırışmayı önler.

Boru Makinesi Kategorilerinin Teknik Karşılaştırması

Doğru makinenin seçilmesi büyük ölçüde üretim hacmine ve işlenen spesifik malzemeye bağlıdır. Taşınabilir makineler yerinde onarımlar için esneklik sunarken, sabit endüstriyel iş istasyonları yüksek hacimli üretim için gereken gücü sağlar. Aşağıdaki tablo, günümüzde sahada kullanılan yaygın boru işleme teknolojileri arasındaki temel farklılıkları özetlemektedir.

| Makine Tipi | Birincil İşlev | Optimum Malzemeler | Hassasiyet Seviyesi |

| CNC Boru Geçirici | Otomatik Diş Açma | Çelik, Paslanmaz, Galvanizli | Yüksek (Dijital Kontrol) |

| Orbital Boru Kesici | Kare Alma ve Kesme | İnce Duvarlı Borular, Alaşımlar | Ultra Yüksek (Çapaksız) |

| Hidrolik Boru Bükücü | Eğrilik Şekillendirme | Bakır, Karbon Çelik, Alüminyum | Orta ila Yüksek |

Uzun Ömür ve Güvenlik için Bakım Protokolleri

Operatörün güvenliğini sağlamak ve sıkı toleransları korumak için boru makinelerinin düzenli bakımı tartışılamaz. Metal talaşı ve döküntüler bu makinelerin başlıca düşmanlarıdır; Temizlenmedikleri takdirde yağlama hatlarını tıkayabilir ve kalıpların hassas yüzeylerini yaralayabilirler. Operatörler, hidrolik sıvı seviyelerini günlük olarak kontrol etmeli ve kalıpların ve bıçakların kesici kenarlarını körelme veya ufalanma belirtileri açısından incelemelidir. Körelmiş takımlar daha fazla tork gerektirir, bu da motorun yanmasına ve düzensiz diş açılmasına neden olabilir.

Kalibrasyon, makine bakımının bir diğer hayati yönüdür. Zamanla ağır kesme işleminden kaynaklanan titreşim, sensörlerin ve hizalama kılavuzlarının kaymasına neden olabilir. Üç ayda bir yapılan kalibrasyon, makinenin ISO standartlarını karşılamaya devam etmesini ve üretilen her borunun daha büyük altyapı projesine mükemmel şekilde uymasını sağlar. Titiz bir bakım programının uygulanması yalnızca arıza süresini önlemekle kalmaz, aynı zamanda nihai ürünün yüksek basınçlı uygulamalara yönelik güvenlik gereksinimlerini karşılamasını da sağlar.