Slurry denge borusu kriko makinesi, toprak yüzeyinin altına boruların kurulmasını kolaylaştırmak için tasarlanmış gelişmiş bir tünelleme teknolojisidir. Bu makine özellikle yumuşak topraklar, kumlu ortamlar veya yüksek yeraltı suyu seviyelerine sahip alanlar gibi zor zemin koşullarını içeren projelerde etkilidir. Bulamaç dengesi yöntemi hassasiyet ve çevresel etki açısından önemli avantajlar sunarken, makinenin tepe verimliliğinde çalışmasını sağlamak tutarlı bakım gerektirir. Uygun bakım sadece ekipmanın ömrünü uzatmakla kalmaz, aynı zamanda güvenli ve verimli işlemler sağlar. Aşağıda, bulamaç dengesi borusu kriko makineleri için ortak bakım gereksinimlerini araştırıyoruz.

Anahtar bileşenlerin düzenli incelemesi

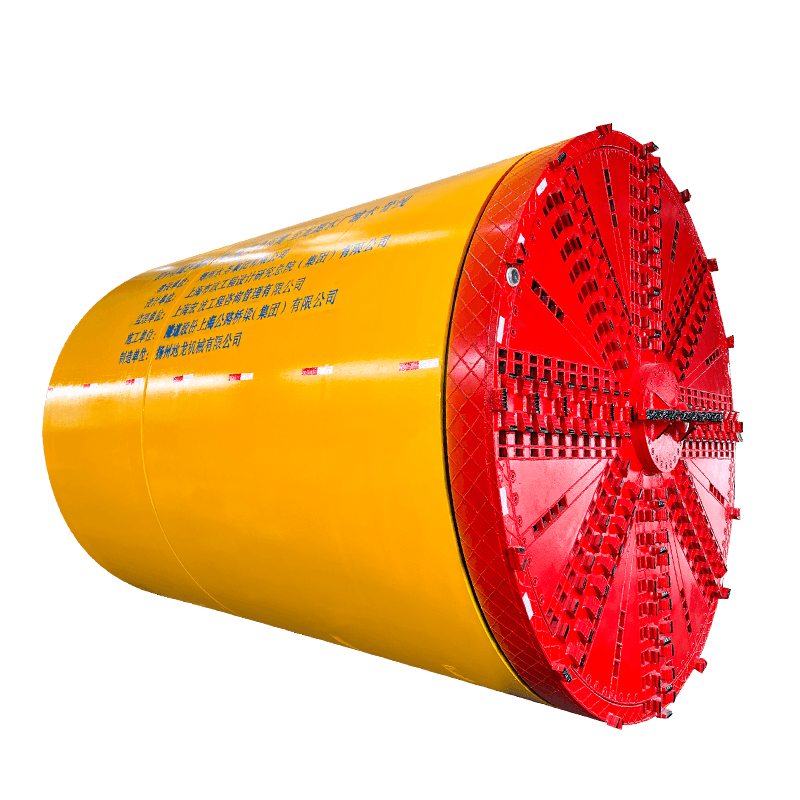

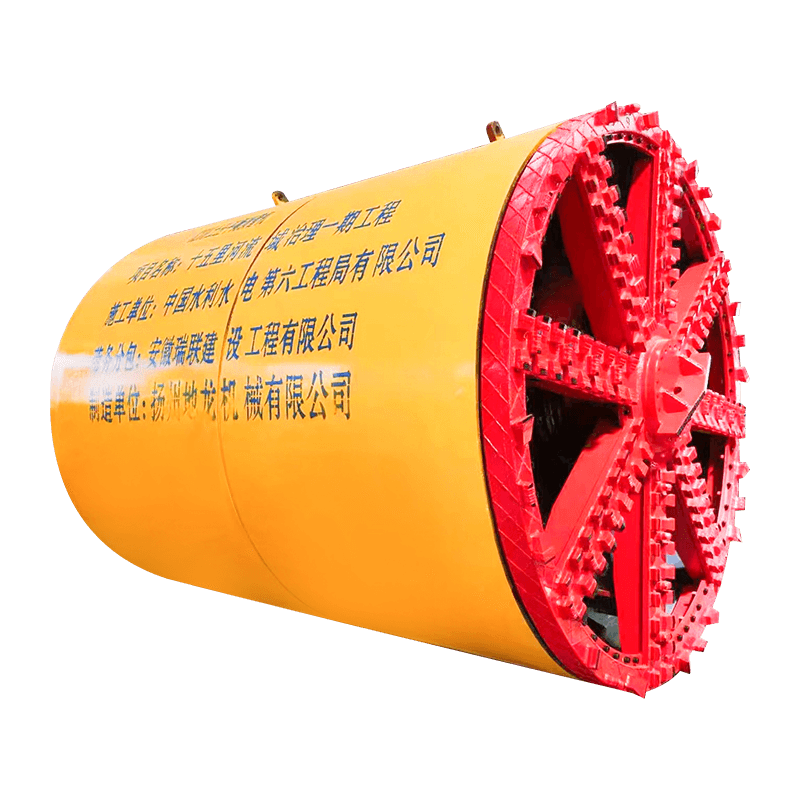

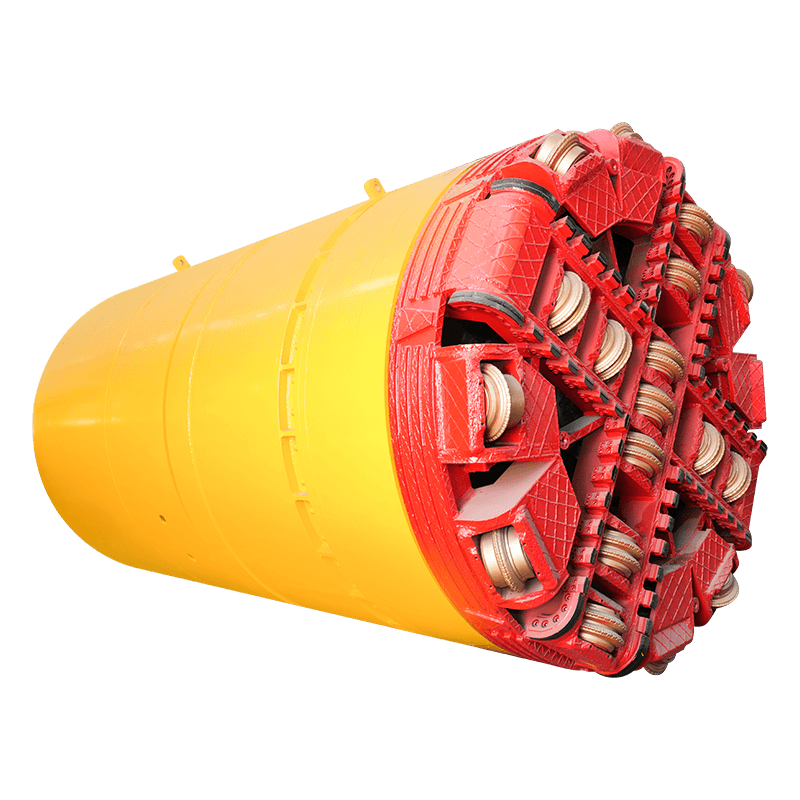

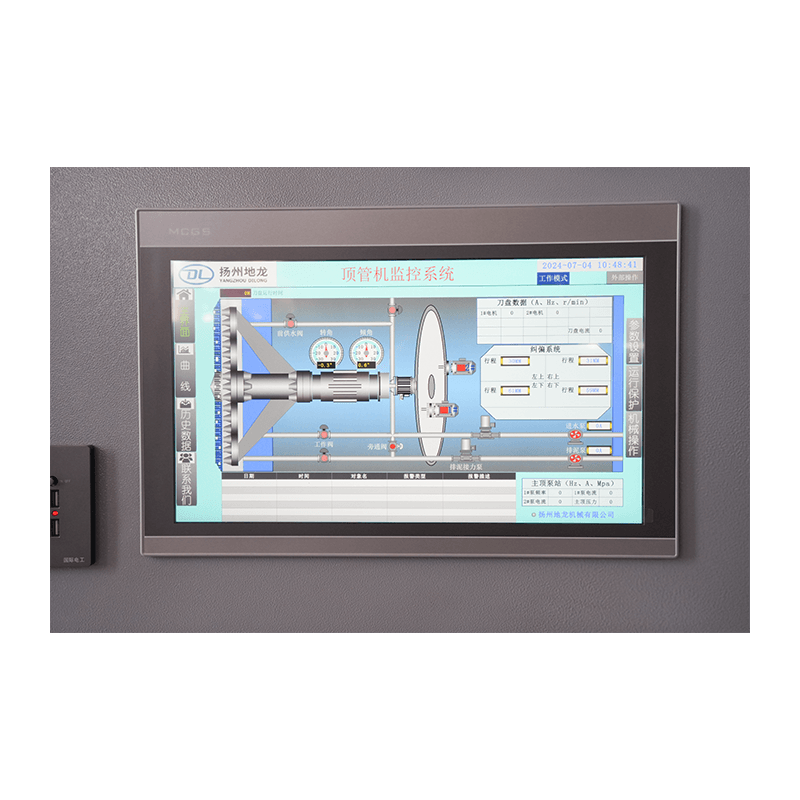

Optimal performansı korumak için kritik bileşenlerin rutin incelemesi çok önemlidir. Bulamaç pompası, kesici kafası, kriko çerçevesi ve hidrolik sistem gibi anahtar parçalar, aşınma ve yıpranma açısından düzenli olarak kontrol edilmelidir. Özellikle bulamaç pompası, boru kriko işlemi sırasında doğru bulamaç basıncının korunmasından sorumlu olduğu için yakından izlenmelidir. Operasyonel gecikmeleri önlemek için herhangi bir sızıntı, azaltılmış akış veya pompadan olağandışı gürültü belirtileri hemen ele alınmalıdır.

Bulamaç dolaşım sistemi bakımı

Bulamaç dolaşım sistemi, kriko işlemi sırasında basınç dengesinin korunmasında hayati bir rol oynar. Bu sistem, bulamaç kesme yüzüne taşımak ve tünelleme bölgesinden tahliye etmekten sorumludur. Zamanla, akışı engelleyebilen ve operasyonel verimliliği azaltabilen borularda veya filtrelerde bulamaç birikmesi veya tıkanmaları meydana gelebilir. Sistem arızasını önlemek için, filtreler düzenli aralıklarla temizlenmeli veya değiştirilmeli ve borular herhangi bir tıkanma veya aşınma belirtisi için denetlenmelidir.

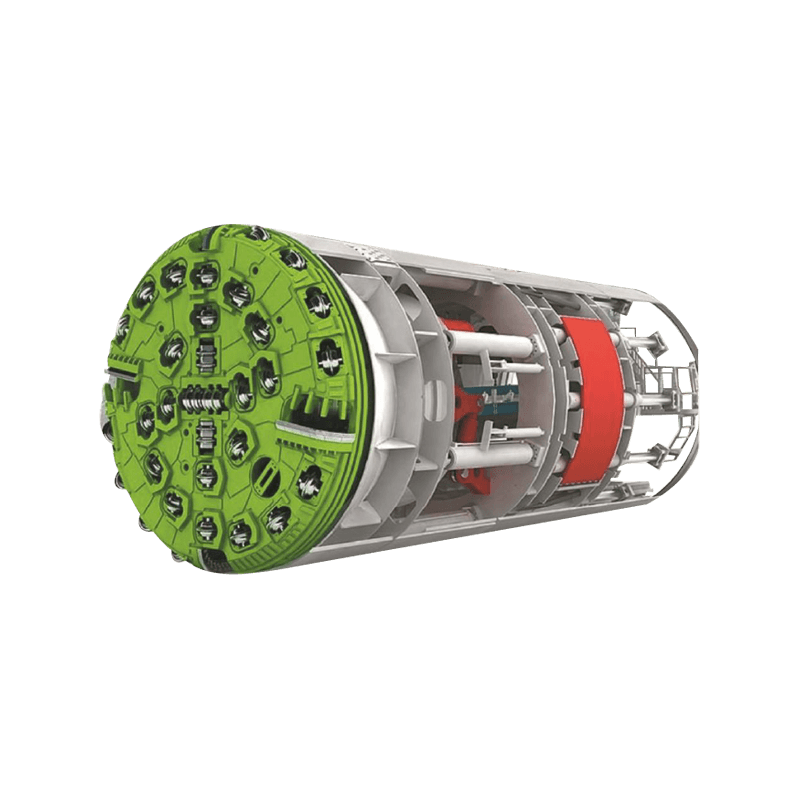

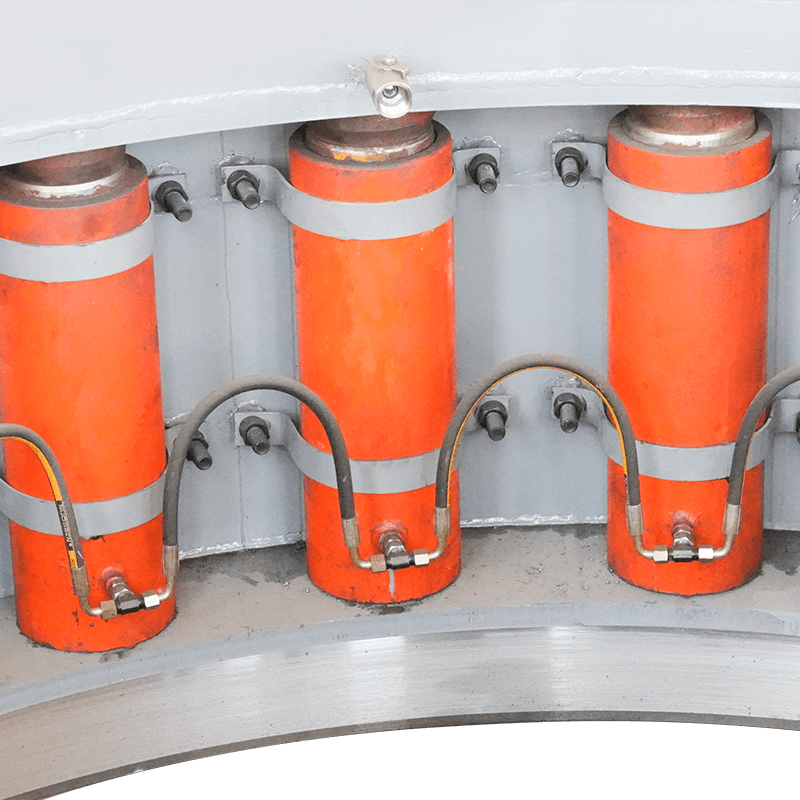

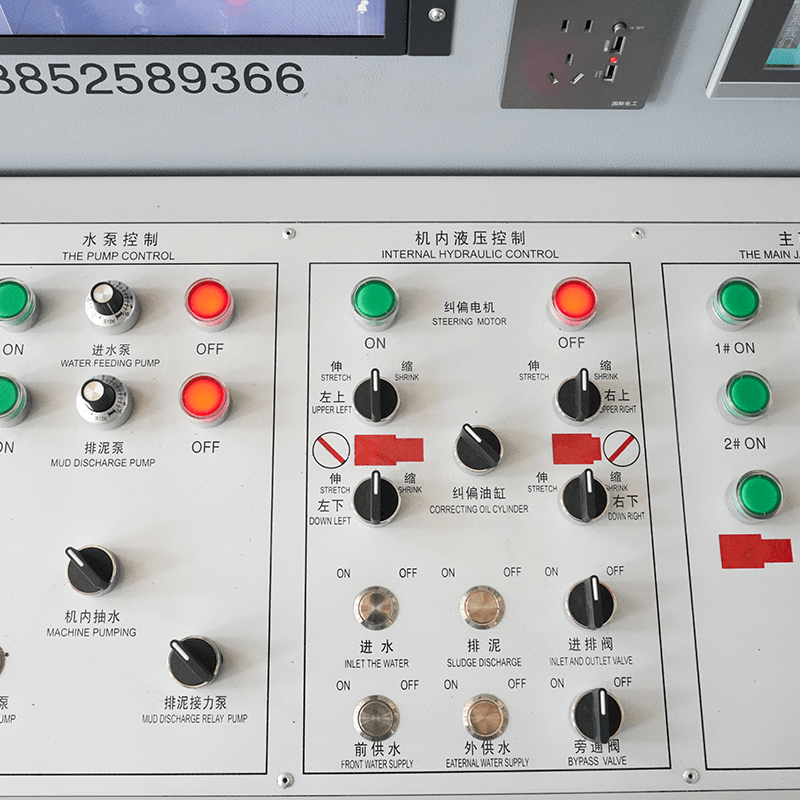

Hidrolik sistem bakımı

İtme silindirlerine ve kriko çerçevesine güç veren hidrolik sistem, bulamaç dengesi borusu kriko makinesinin en önemli unsurlarından biridir. Rutin bakım, hidrolik sıvı seviyelerinin kontrol edilmesini ve hortumlarda veya bağlantılarda sızıntı olmamasını içerir. Düşük sıvı seviyeleri veya kontaminasyon, verimsiz çalışmaya ve hidrolik bileşenlere potansiyel hasara yol açabilir. Ek olarak, hidrolik filtreler, sorunsuz çalışmayı sağlamak için planlanmış bir bakım planının bir parçası olarak temizlenmeli veya değiştirilmelidir.

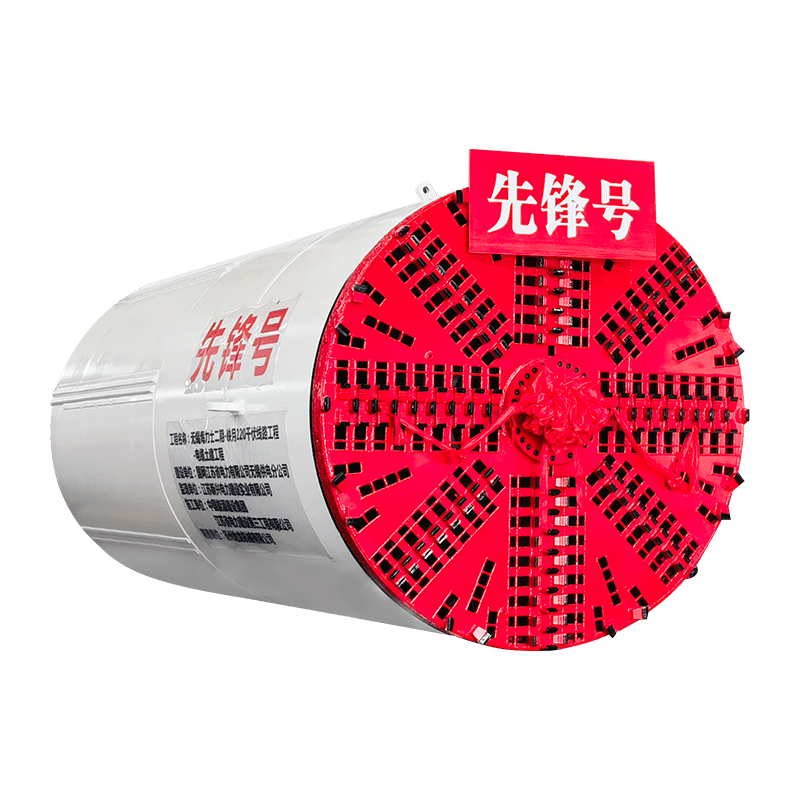

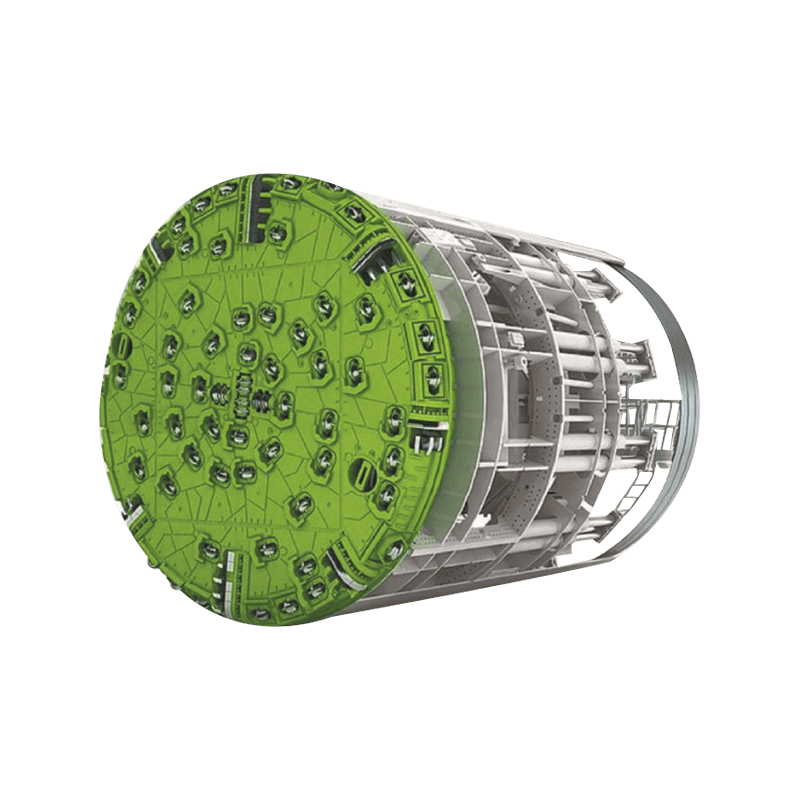

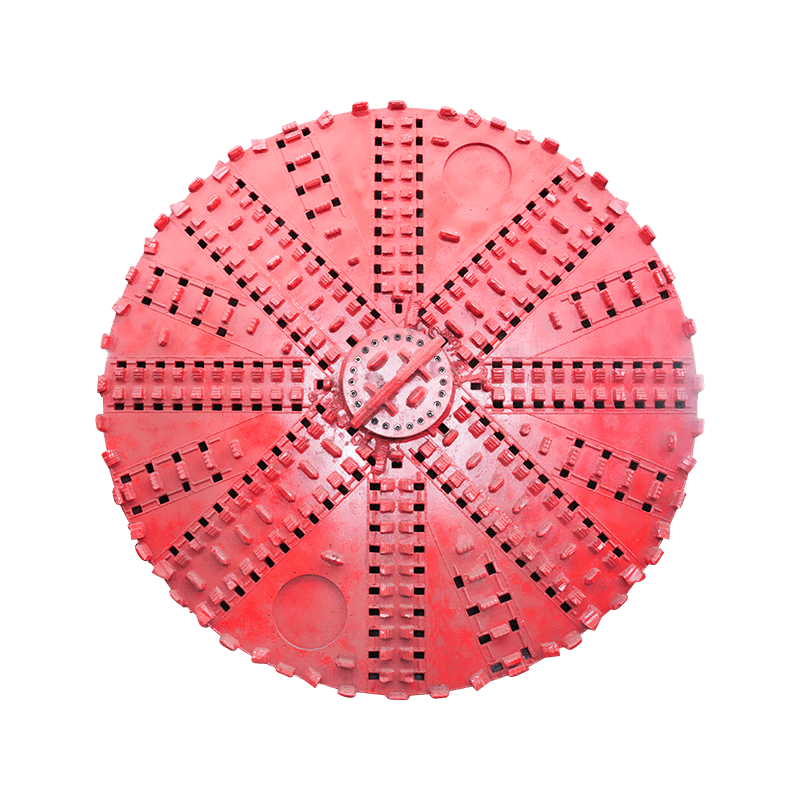

Kesici Baş ve Toprak Yönetimi

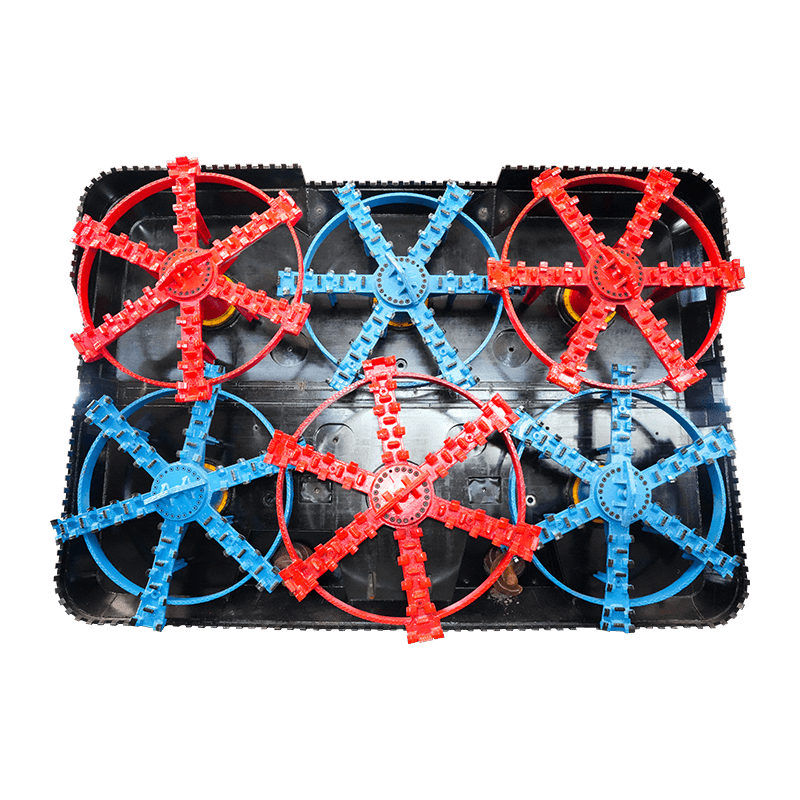

Kesici kafası, boru montajı sırasında toprağın ve kaya boyunca kırılmak için birincil araçtır. Durumu doğrudan boru kriko işleminin verimliliğini etkiler. Düzenli denetimler, keskin ve hasar görmediklerinden emin olarak kesici kafasının bıçaklarına odaklanmalıdır. Bıçaklar donuk veya çatlarsa, makinenin kesme verimliliğini azaltabilir ve makinenin kendisinde aşınmayı artırabilir. Ek olarak, kazılan toprağın, tıkanıkların veya bulamaç dengesizliğine yol açabilecek bulamaç sisteminin aşırı yüklenmesini önlemek için dikkatle yönetilmelidir.

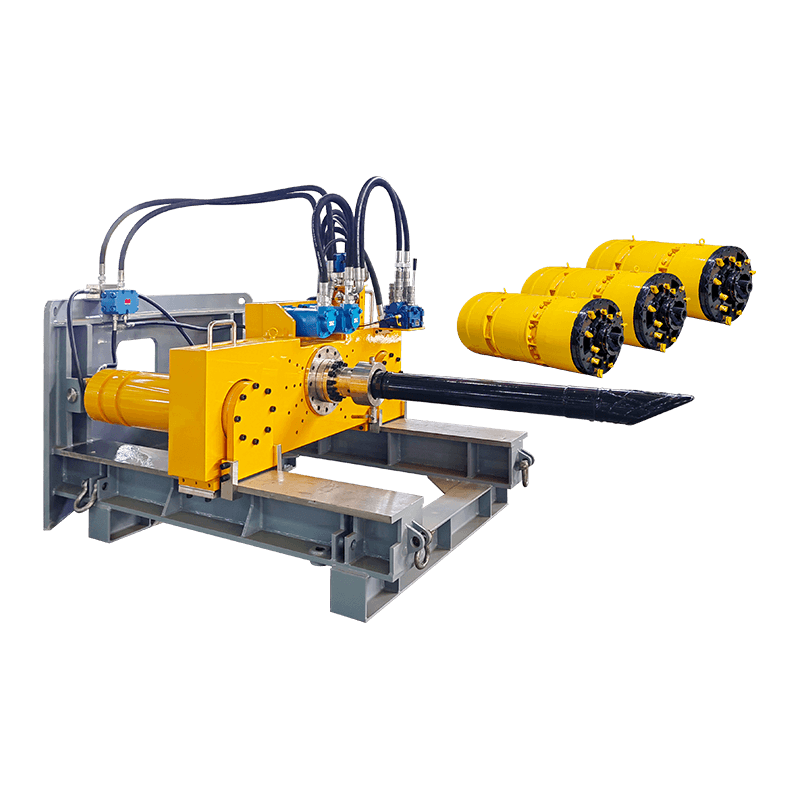

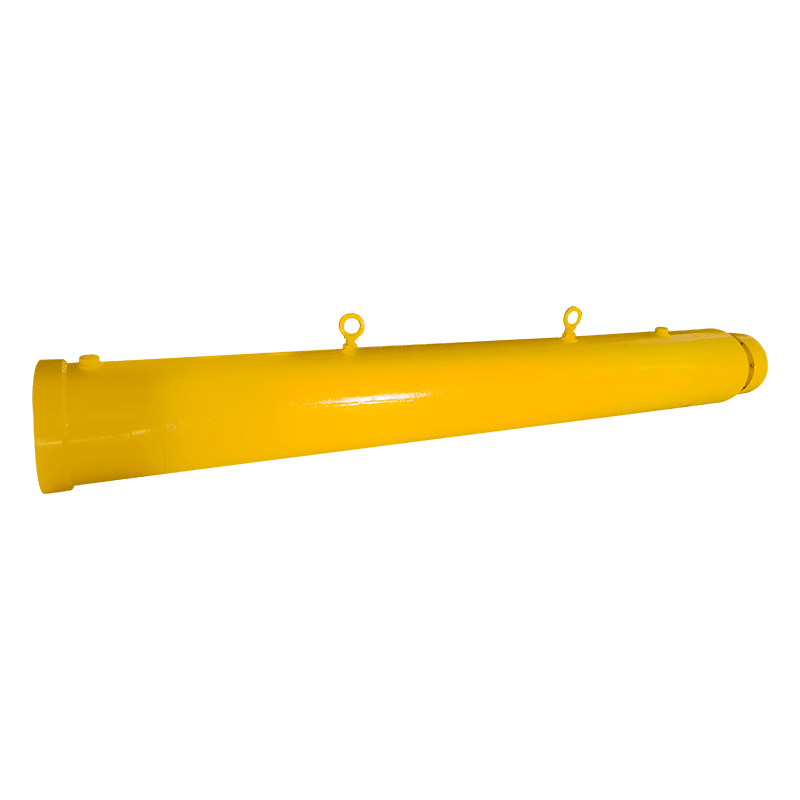

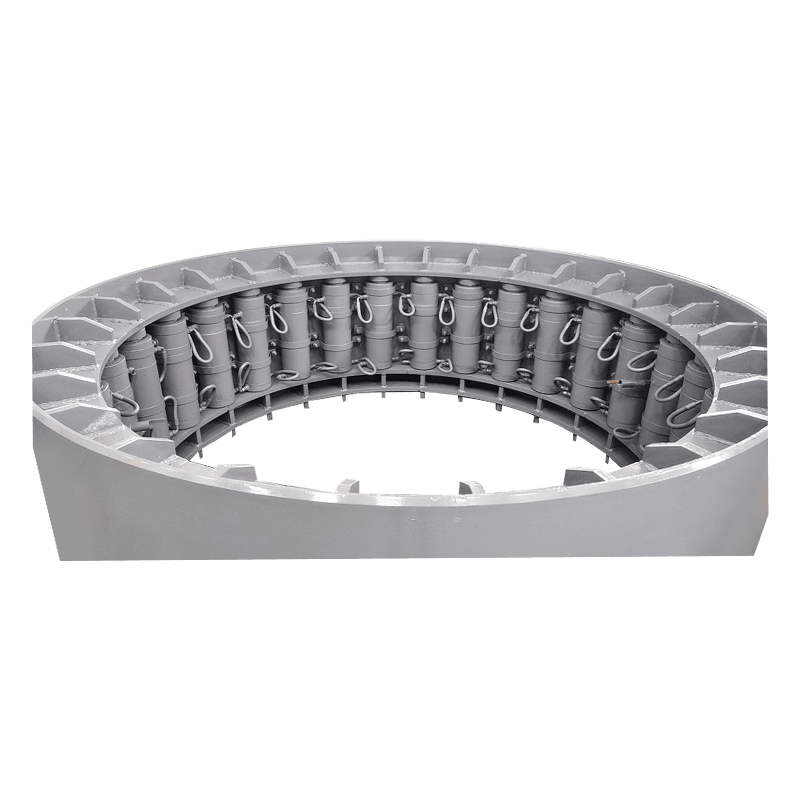

Jacking çerçevesi ve itme silindirleri

Kriko çerçevesi, kurulum işlemi sırasında boruyu yerine itmekten sorumludur. Çerçeveye monte edilmiş itme silindirleri, boruyu itmek için gereken kuvveti oluşturur. Bu bileşenler hizalama, yağlama ve herhangi bir aşınma belirtisi açısından düzenli olarak denetlenmelidir. Zamanla, mühürler veya hidrolik sıvı seviyeleri tehlikeye atılırsa, itme silindirleri daha az performans yaşayabilir. Uygun hizalamanın sağlanması, takılan borunun yanlış hizalanmasına yol açabilecek kriko işlemi sırasında çarpıklığı önlemek için de kritiktir.

Bulamaç basıncının izlenmesi ve ayarlanması

Bulamaç denge borusu kriko makinesi, kazı yüzünün stabilitesini korumak için bulamaç basıncının hassas kontrolüne dayanır. Bulamaç basıncındaki dalgalanmalar tünelleme işleminde kararsızlığa neden olabilir ve boru kurulumunun doğruluğunu etkileyebilir. Operatörler bulamaç basınç göstergesini sürekli olarak izlemeli ve bulamaç akış hızlarını gerektiği gibi ayarlamalıdır. Makineye veya çevredeki ortamda hasarı önlemek için aşırı basınç veya basınç düşüş belirtileri derhal araştırılmalıdır.

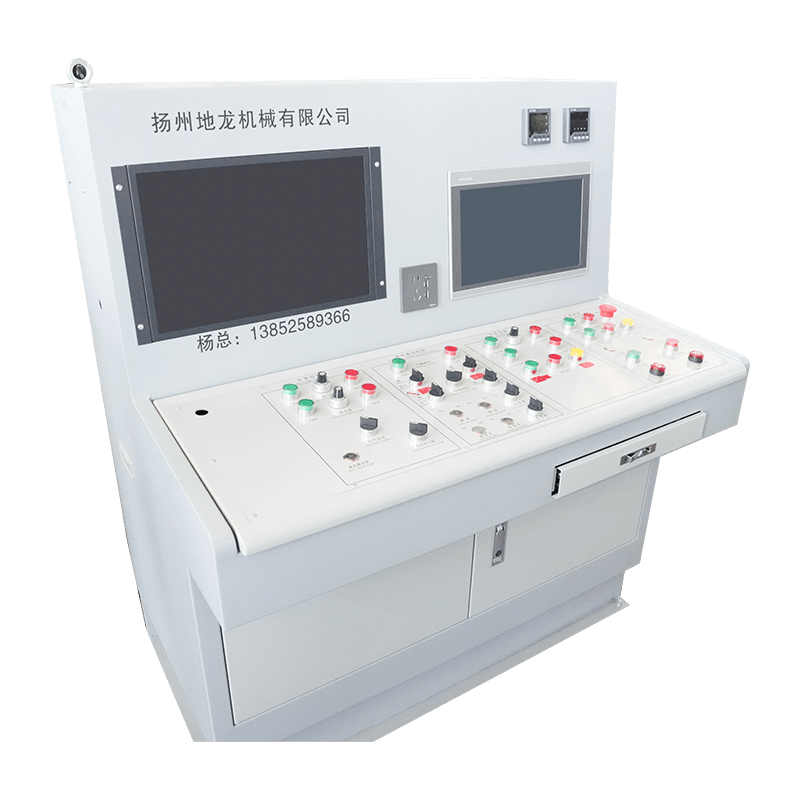

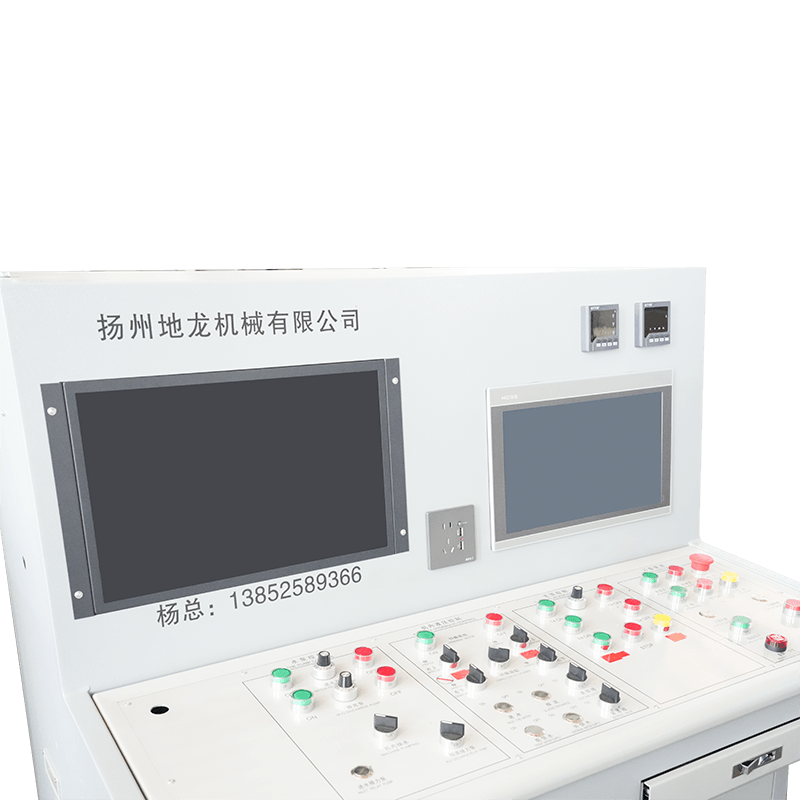

Elektrik ve kontrol sistemlerinin bakımı

Modern bulamaç denge borusu kriko makineleri, hidrolik güçten bulamaç dolaşımına kadar her şeyi yöneten gelişmiş elektrik ve kontrol sistemleri ile donatılmıştır. Bu sistemler, sensörlerin, kabloların ve kontrol panellerinin doğru çalışmasını sağlamak için periyodik denetimler gerektirir. Elektrik arızaları veya sistem hataları işlemleri durdurabilir, bu nedenle kesinti süresini en aza indirmek için bu sistemlerin proaktif bakımı gereklidir.

Hareketli parçaların yağlanması

İtme silindirleri, kesici baş rulmanları ve hidrolik bileşenler gibi hareketli parçalar sürtünmeyi azaltmak ve aşırı ısınmayı önlemek için uygun yağlama gerektirir. Bu parçaları düzenli aralıklarla yağlamak, bileşenlerin ömrünü uzatmaya yardımcı olur ve pürüzsüz, kesintisiz çalışma sağlar. Ben

Uygun olmayan yağlama, erken aşınmaya ve bileşen arızasına yol açabileceğinden, üretici tarafından belirtilen doğru yağlayıcı türünü kullanmak için mportant.

Bulamaç temizliği ve bertarafı

Son olarak, boru kriko işleminde kullanılan bulamacın yönetilmesi bakımın önemli bir yönüdür. Bentonit veya diğer katkı maddelerinden oluşan bulamaç karışımı, makinede ve dolaşım sisteminde birikmeyi önlemek için düzenli olarak temizlenmelidir. Bu, kullanılmış bulamaçların bertaraf edilmesini ve aşırı bulamaç tedavisini çevreden sorumlu bir şekilde içerir. Çevre düzenlemelerine uygun olarak atıkların atıldığından veya geri dönüştürüldüğünden emin olmak için bulamaç işleme tesisleri uygun şekilde korunmalıdır.

. bulamaç denge borusu kriko makinesi Hassasiyet sunan ve çevresel bozulmayı en aza indiren yeraltı boru kurulumu için vazgeçilmez bir araçtır. Bununla birlikte, herhangi bir karmaşık makine gibi, verimli ve güvenli bir şekilde çalışması için düzenli bakım gerektirir. Rutin denetimler, zamanında onarımlar ve bulamaç dolaşımının dikkatli yönetimi, makinenin operasyonel ömrü boyunca yüksek performans sağlamaya devam etmesini sağlamak için gereklidir. Sağlam bir bakım programına bağlı kalarak, operatörler makinenin ömrünü önemli ölçüde uzatabilir ve maliyetli kesinti süresinden kaçınabilir.